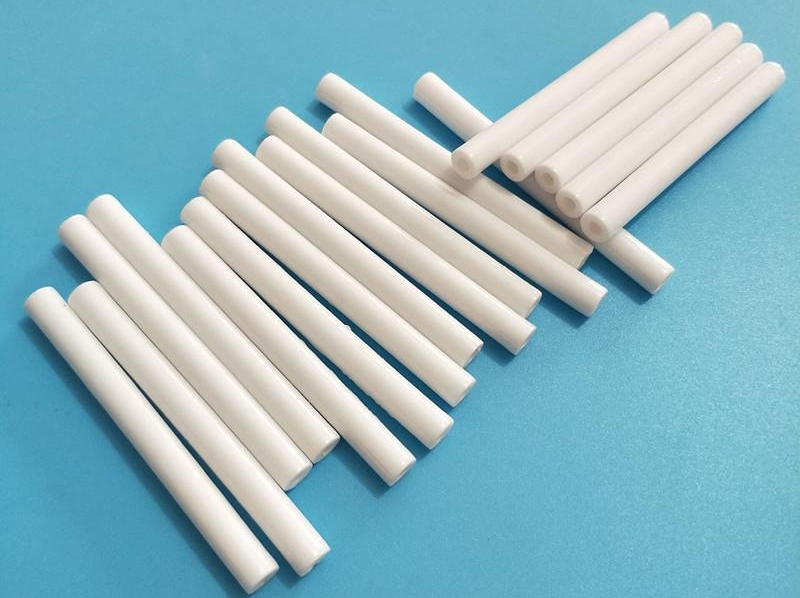

In die vinnige evolusie van die moderne industrie was die vraag na materiale met uitmuntende werkverrigting nog nooit hoër nie. Alumina-keramiekbuise, met hul unieke fisiese en chemiese eienskappe, het na vore gekom as die beste keuse vir die verbetering van produksiedoeltreffendheid en die versekering van topgehalte in verskeie sektore, wat 'n nuwe golf van innovasie in industriële toepassings dryf.

I. Ongeëwenaarde Prestasie: Die Bedryfsmaatstaf

1. Uitsonderlike hoëtemperatuurweerstand en termiese isolasie

Alumina-keramiekbuise kan uiterste temperature van meer as 1700°C weerstaan. In hoëtemperatuuromgewings soos metallurgiese oonde en keramiekoonde, behou hulle hul strukturele en chemiese integriteit, en weerstaan hulle versagting en vervorming selfs onder intense hitte. Hul uitstekende termiese isolasie-eienskappe verminder hitteverlies, optimaliseer energie-doeltreffendheid en beskerm die veiligheid van operateurs. Byvoorbeeld, in glasveselproduksie verseker hierdie buise 'n stabiele temperatuur tydens die hoëtemperatuurvervoer van glassmelt, wat die produkkwaliteit aansienlik verbeter.

2. Uitstaande korrosieweerstand

Met hoogs stabiele chemiese eienskappe bied alumina-keramiekbuise robuuste weerstand teen sterk sure, alkalieë en korrosiewe chemiese oplossings. In die chemiese en farmaseutiese nywerhede, wanneer hoogs korrosiewe reagense soos soutsuur en swaelsuur vervoer word, of korrosiewe farmaseutiese grondstowwe hanteer word, bly hulle chemies inert, wat lekkasierisiko's wat deur korrosie veroorsaak word, uitskakel en produksieveiligheid en materiaalsuiwerheid verseker. In farmaseutiese sintesewerkswinkels vervoer hulle betroubaar korrosiewe reaksieoplosmiddels, wat integriteit oor langtermyn gebruik handhaaf en 'n soliede waarborg vir geneesmiddelkwaliteit bied.

3. Hoë Hardheid en Minimale Slytasie

Met 'n Mohs-hardheid van ongeveer 9, toon alumina-keramiekbuise uiters lae slytasiekoerse wanneer hulle aan hoë-hardheidsdeeltjies blootgestel word. In nywerhede soos mynbou en sement, wanneer slurries gelaai met sand, erts of sementdeeltjies vervoer word, weerstaan hulle effektief impak en skuur, wat hul lewensduur aansienlik verleng. In vergelyking met gewone metaalpype, kan die vervangingsiklus van alumina-keramiekbuise vermenigvuldig word, wat onderhoudskoste en stilstandtyd aansienlik verminder.

4. Superieure elektriese isolasie

Alumina-keramiekbuise is perfekte elektriese isolators met stabiele isolasieprestasie. Hulle kan die vloei van elektriese stroom in hoëspanning- en sterk elektriese veldomgewings effektief blokkeer. In die elektroniese en elektriese vervaardigingssektore word hulle gebruik om verpakkingsomhulsels en isolerende moue vir elektroniese komponente te maak, wat stabiele toestelwerking verseker, wanfunksies en veiligheidsgevare wat deur elektriese lekkasie veroorsaak word, voorkom, en elektroniese produkte in staat stel om hoër prestasie en betroubaarheid te behaal.

II. Diverse toepassings: Aandryf van industriële opgraderings

1. Chemiese en Omgewingsbeskermingssektore

In die chemiese industrie word alumina-keramiekbuise wyd gebruik in die vervoer van chemiese grondstowwe en as voerings vir chemiese reaktore, wat doeltreffende en veilige produksie verseker. In omgewingsbeskerming speel hulle 'n belangrike rol in die behandeling van industriële afvalwater en uitlaatgasse. Hul korrosieweerstand en stabiliteit maak hulle onontbeerlik in prosesse soos suur-basis-neutralisering en afvalwaterfiltrering, wat ondernemings help om groen en volhoubare ontwikkeling te bereik.

2. Energie- en Kragbedryf

In die energieveld is alumina-keramiekbuise geskik vir nuwe energiebedrywe soos sonfotovoltaïese strale en kernenergie. Byvoorbeeld, in sontermiese kragopwekkingstelsels dien hulle as pypleidings vir hoëtemperatuur-hitte-oordragvloeistowwe; in kernkragsentrales dien hulle as sleutelkomponente soos beheerstangmoue, wat reaktorveiligheid verseker. In die tradisionele kragbedryf word hulle gebruik vir hoëtemperatuur-stoompype en steenkoolas-vervoerpype, wat die stabiliteit van kragproduksie en ekonomiese doeltreffendheid verbeter.

3. Elektroniese en Halfgeleierbedryf

Tydens elektronika- en halfgeleiervervaardiging is alumina-keramiekbuise, met hul hoë suiwerheid, lae onsuiwerheidsinhoud, uitstekende elektriese isolasie en termiese stabiliteit, noodsaaklik vir kritieke prosesse soos skyfievervaardiging en geïntegreerde stroombaanverpakking. Hulle word gebruik om wafer-oordragbuise en gasvervoerpyplyne te maak, wat verseker dat elektroniese komponente in 'n skoon en stabiele omgewing vervaardig word en die produkopbrengs verhoog.

4. Biomediese Veld

Danksy hul uitstekende bioversoenbaarheid, nie-toksisiteit en gebrek aan immuun-veroorsakende eienskappe, maak alumina-keramiekbuise golwe in die biomediese veld. Hulle word gebruik om kunsmatige gewrigte, tandheelkundige herstelmateriaal en interne pypleidings vir mediese toestelle te vervaardig, wat pasiënte veiliger en meer duursame mediese oplossings bied en mediese tegnologie bevorder.

III. Kies ons alumina-keramiekbuise: Begin u kwaliteitsreis

Ons spesialiseer in die navorsing en ontwikkeling en produksie van alumina-keramiekbuise, toegerus met gevorderde produksieprosesse en streng gehaltebeheerstelsels. Elke stap, van grondstofkeuse tot produklewering, word streng geïnspekteer om te verseker dat ons produkte aan internasionale toonaangewende standaarde voldoen. Ons bied pasgemaakte dienste om aan uiteenlopende kliëntebehoeftes te voldoen, wat pypdiameter, wanddikte en spesiale prestasievereistes dek. Die keuse van ons alumina-keramiekbuise beteken om doeltreffendheid, veiligheid en betroubaarheid te kies, wat jou 'n mededingende voordeel in die mark gee en jou gehalte-opgraderingsreis begin.

Alumina keramiekbuise skep waarde vir ondernemings in alle industrieë met hul uitstekende prestasie. Kontak ons nou om meer oor ons produkte te wete te kom en u eksklusiewe oplossing te kry!

Plasingstyd: 12 Junie 2025